3D-Laservermessung

Mit unserem terrestrischen 3-Laserscanner "Artec Ray" vermessen wir schnell und unkompliziert jede Oberfläche in höchster Präzision.Artec Ray Laserscanner

Hochpräzise 3D-Daten

3D-Laservermessung ist eine revolutionäre Methode, um hochpräzise und effizient 3D-Modelle von Objekten oder Oberflächen zu erstellen.

Die so gewonnenen Daten können für zahlreiche Anwendungen genutzt werden. Sei es zu Analysezwecken, zur Qualitätssicherung oder zur Herstellung von passgenauen Bauteilen.

Der Artec Ray Laserscanner ist unser Werkzeug der Wahl, um hochpräzise und detaillierte 3D-Daten von größeren Objekten zu erfassen. Er kann eine Entfernung von bis zu 110 Metern scannen und erfasst Oberflächendetails mit einer Auflösung im Submilimeterbereich. Der Scanner nutzt eine innovative Technologie namens Time-of-Flight, um Entfernungen mit höchster Genauigkeit zu messen.

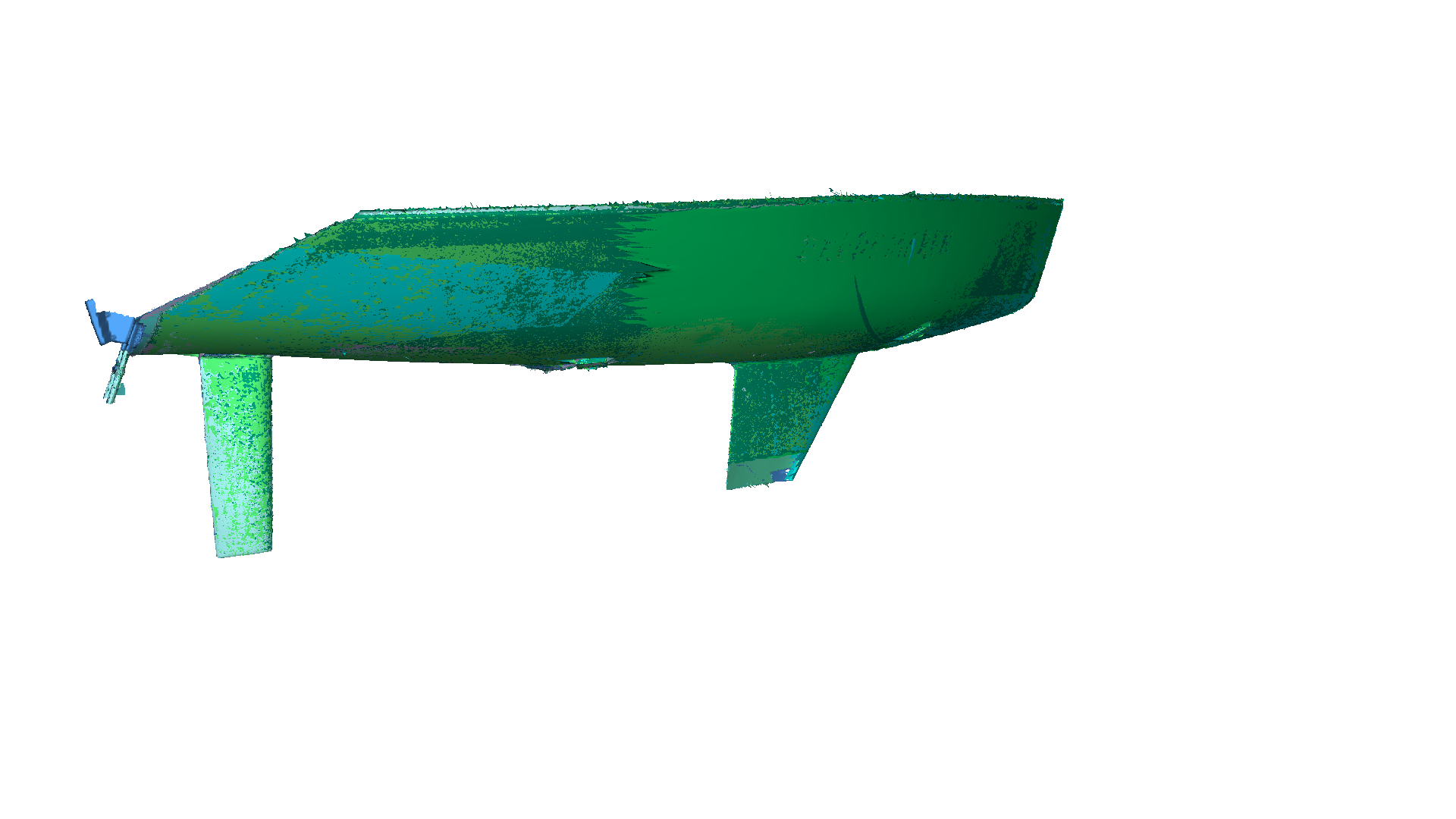

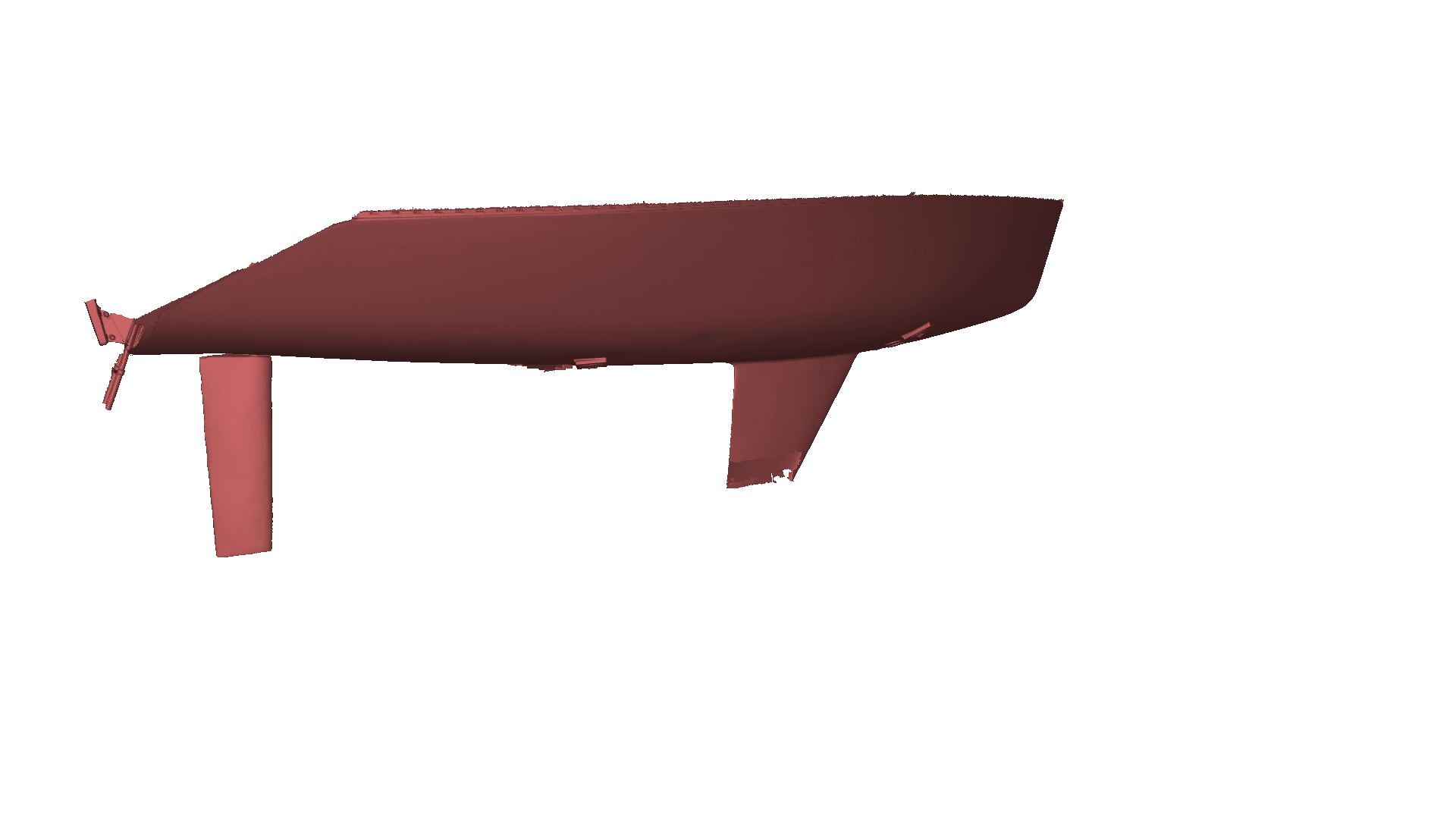

Mit dem Artec Ray Laserscanner können wir Ihre Objekte, wie beispielsweise Produktionsanlagen, Fahrzeuge, Yachten oder Bauwerke schnell vermessen und digitalisieren. Die Anwendungsmöglichkeiten sind nahezu unbegrenzt. Von der Analyse der Oberflächengüte und Maßhaltigkeit von Bauteilen, über Strömungsoptimierung von Regattayachten bis zur Fertigung von passgenauen Bauteilen für Maschinen, Yachten und Fahrzeugen.

Die mittels 3D-Laservermessung gewonnenen Daten eignen sich hervorragend für Reverse Engineering, aufgrund ihrer hohen Präzision und Detailtreue. Reverse Engineering beschreibt den Prozess aus bereits existierenden Bauteilen maßhaltige Datensätze zu erstellen, um die Bauteile reproduzieren zu können oder um Modifikationen daran vornehmen zu können.

Wie läuft eine 3D-Laservermessung ab?

Als erstes wird das zu vermessende Objekt von unseren qualifizierten Mitarbeitern inspiziert, um potentielle Herausforderungen bei der Vermessung zu erkennen und eine Strategie zu entwickeln, um das bestmögliche Vermessungsergebnis zu erzielen.

Dann werden sogenannte Targets, das sind weiße Kugeln als Referenzmarken, in der Umgebung des zu vermessenden Objektes verteilt. Dabei ist es wichtig, dass aus jeder geplanten Perspektive des Laserscanners möglichst viele Targets zu sehen sind und die Targets nicht zu nah am Objekt stehen.

Durch die Targets kann die Software die einzelnen Scans aus verschiedenen Perspektiven zu einem großen Datensatz zusammenführen. Sie liest dabei vollautomatisch die dreidimensionalen Koordinaten der Targets aus und errechnet sich daraus die Position und Ausrichtung zueinander und die etwaigen Messfehler.

Wenn alle Targets verteilt sind und der Laserscanner einen kurzen Testlauf hatte, um sich auf Betriebstemperatur zu bringen, kann ein Antireflexionsspray auf hochglänzende Oberflächen aufgebracht werden.

Das Aufbringen des Antireflexionssprays ist nicht zwingend notwendig, erhöht aber die Messgenauigkeit bei hochglänzenden Oberflächen ungemein. Es sorgt dafür, dass der ausgesendete Laserstrahl nicht reflektiert wird. Wenn der Laserstrahl reflektiert und abgelenkt wird, kann die Entfernung nicht exakt gemessen werden und es entstehen Messfehler oder sogenannte Artefakte, das sind nicht existierende Objekte aufgrund von Reflexionen.

Das Aufbringen und die Auswahl des geeigneten Antireflexionssprays erfolgt durch unsere Mitarbeiter in Rücksprache mit den Kunden und unter Beachtung der Oberfläche, der Umgebung und der gewünschten Genauigkeit. Dabei gibt es verschiedene Formulierungen von permanent bis selbstverflüchtigend und mit weiteren spezifischen Eigenschaften, um eine Verunreinigung der Oberfläche zu vermeiden.

Nun kann die eigentliche Vermessung beginnen. Dazu wird der Laserscanner auf seinem Stativ an seiner ersten Perspektive positioniert, der Bediener stellt die notwendigen Parameter ein und startet den Scan.

Nun dreht sich der Laserscanner langsam um die Vertikalachse wärend sich der Spiegel schnell um die Horizontalachse dreht. Dabei wird die komplette Umgebung mit unzähligen Messpunkten erfasst und zu einem Datensatz zusammen gefasst.

Wenn der Laserscanner seine Messung durchgeführt hat, kann der Bediener den Laserscanner an seine nächste Perspektive stellen und dort die nächste Messung vornehmen.

Diese Prozedur wiederholt sich nun so oft, bis jeder Bereich des zu scannenden Objektes aus verschiedenen Perspektiven erfasst ist.

Die daraus gewonnenen Daten werden daraufhin in der Software geöffnet, zueinander ausgerichtet und auf Messfehler überprüft. Dann kann der gewünschte Bereich des Objektes ausgeschnitten werden und aus der Punktewolke ein Mesh (Polygonnetz) erstellt werden.

Dieses Mesh kann nun plattformübergreifend für Analyse, Konstruktion oder Reverse Engineering genutz werden.